前言:

年全球电子产业的规模已经达到了将近1.8万亿美元的规模,中国的占比达到38%,遥遥领先于排在第二位美国的13%.消费电子产品快速更新换代,给精密制造行业带来了发展机遇,同时也对精密制造行业有了更高的要求.不同的制造工艺,需要不同的清洗方式来满足新的需求。

我们今天探讨的话题是:

"精密制造工业清洗发展趋势与技术创新"

一、精密制造工业清洗面临的问题与挑战

1.1环境问题日益严峻

我国是制造业大国,工业清洗是制造业不可或缺的环节,伴随着制造业的迅猛发展,因工业清洗带来的环境问题,也日益严重.比如:污水排放造成的水体污染,VOC废气排放造成的空气污染等。

1.2法律法规密集出台

针对环境问题,国家出台了很多环保法律法规:《环境保护法》、《水法》、《固体废物污染环境防治法》,2018年更是连续颁发了两大重量级环保法律:《环境保护税法》、《水污染防治法》。

1.3环保执法力度空前

"中央巡视组、环境监察部、回头看、蓝天保卫战"等这些字眼,在媒体上频繁出现.下面的两组数据充分体验国家对环保执法的的态度.可以说如今中国的制造业正面临最严格环保法的挑战。

图1 2018年1月-9月全国环境处罚案件数据

图2 2018年1月-9月广东环境处罚案件严重的五类案件数据

二、精密制造工业清洗的发展现状

2.1工业清洗的分类

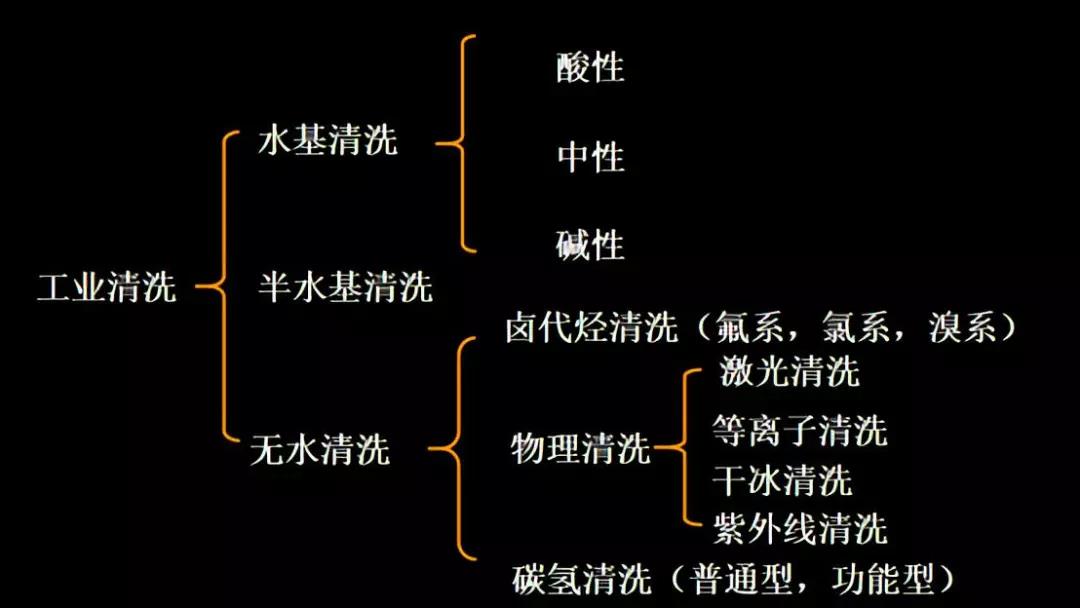

工业清洗的分类方法比较多样,常见的分类方法有以下几种:

按清洗方法:化学清洗、物理清洗、生物清洗;

按清洗媒介:干式清洗、湿式清洗;

按精细度:一般清洗、精密清洗、超精密清洗;

按是否用水:水基清洗、半水基清洗、无水清洗。

图3 工业清洗分类图

2.2各类型工业清洗的特性

2.2.1水基、半水基清洗

水基清洗剂包含:酸性、碱性和中性.大多是兑水使用,清洗剂费用低、清洗能力较强、应用范围广,是目前主流的工业清洗剂.部分水基清洗剂本身比较环保,但清洗工件过后仍需处理.水基清洗的明显劣势是,用水量极大,污水处理费用高,且部分难以处理.半水基清洗剂含有机溶剂、水和表面活性剂等成分,在少数特定的场合使用.用途不是很广泛,市场上出现的较少。

2.2.2无水清洗

"无水清洗"指没有用到纯水及自来水的清洗方式.由于没有用水,所以没有污水排放."无水清洗"符合当下环保标准与理念,是较为环保的工业清洗方式.无水清洗归纳为三大类:卤代烃清洗、碳氢清洗、物理清洗。

卤代烃清洗:氟利昂、三氯乙烯、二氯甲烷、141B等,由于破坏臭氧层、毒性大,对环境和人体都有巨大的危害,已经基本淘汰。

物理清洗:激光清洗、干冰清洗、紫外线清洗、等离子清洗。

激光清洗:是一种"绿色"的清洗方法,主要用来除锈、除旧漆面,应用于模具清洗、武器装备、飞机、船舶等固定物件的清洗.较少应用于精密制造的零部件的清洗;干冰清洗:环保无毒、安全高效.但由于冲击力大,主要用于清洗固定物件.不太适合用来清洗精密制造的零部件。

紫外线清洗:主要应用于光学玻璃、硅晶片和带有氧化膜金属的清洗.主要清洗物体的氧化层.等离子清洗:主要是对物体表面活化,提高物体表面的粗糙度,提升后工艺(电镀、喷涂)的结合力,但它无法去除明显油污和脏污。

碳氢清洗:既不破坏臭氧层,也没有污水排放,环保无毒,对于油污清洗力强,对金属无腐蚀,循环利用率高;同时它也有易燃、挥发慢、对极性脏污溶解力差等缺陷。

从环保的角度来看,无水清洗中的物理清洗、碳氢清洗,更符合当下的环保要求.因此,我们应该选择符合环保要求的品类进行技术创新.在精密制造领域,从清洗方式及工件来看,碳氢清洗是更符合实际生产需求的。

三、精密制造工业清洗的技术创新

3.1功能型碳氢的开发与应用

碳氢清洗剂由于其环保的特性,在淘汰ODS产品,替代卤代烃溶剂(氟利昂、三氯乙烯、二氯甲烷、141B等),在精密电子、3C行业已基本完成使命.碳氢清洗剂在替代除蜡水、替代水基清洗剂上,最大困难是,对极性脏污的溶解力弱.近些年,业内研发人员在碳氢清洗剂基础上加入助溶剂和表面活性剂,来增强其对极性脏污的清洗力。配备真空清洗设备的情况下,碳氢清洗在精密制造领域取得了一定的突破。

3.1.1真空镀膜行业替代除蜡水

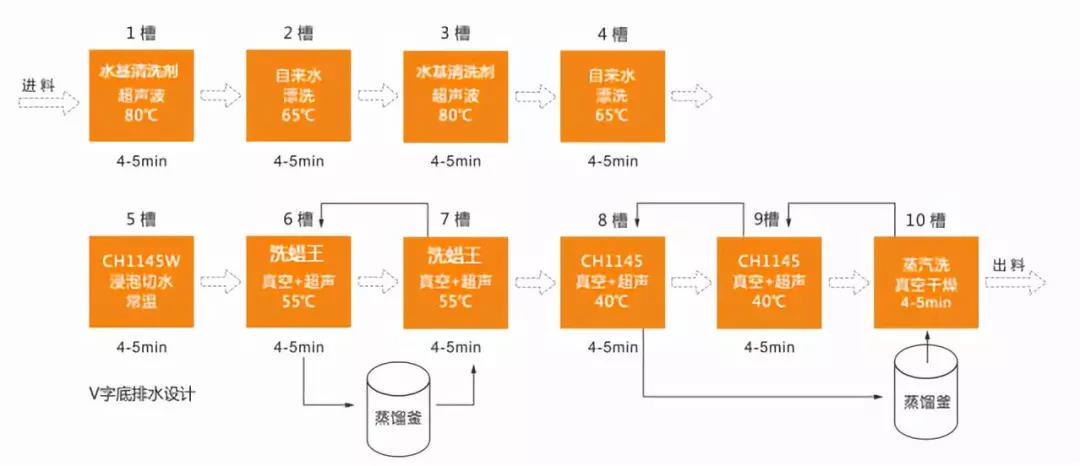

在PVD真空镀膜行业,以前的真空电镀前清洗工艺使用的是三氯乙烯,除蜡水,草酸,水基清洗剂等非环保清洗剂.传统水洗工艺并不符合当今环保要求,且存在水印残留、合格率低、人工擦拭成本高的问题。

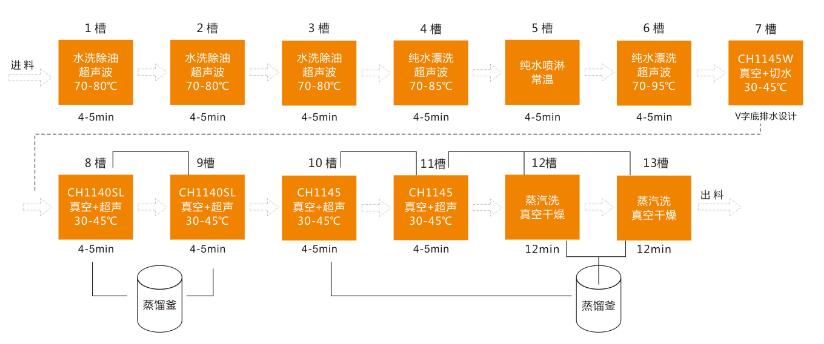

图4 PVD十槽复合真空清洗工艺(水基+碳氢)

图5 PVD十三槽复合真空清洗工艺(水基+碳氢)

上述清洗方式得到了PVD行业的龙头企业的认可和采用,如:维达力、创隆、黄金屋等。

3.1.2水镀行业替代除蜡水

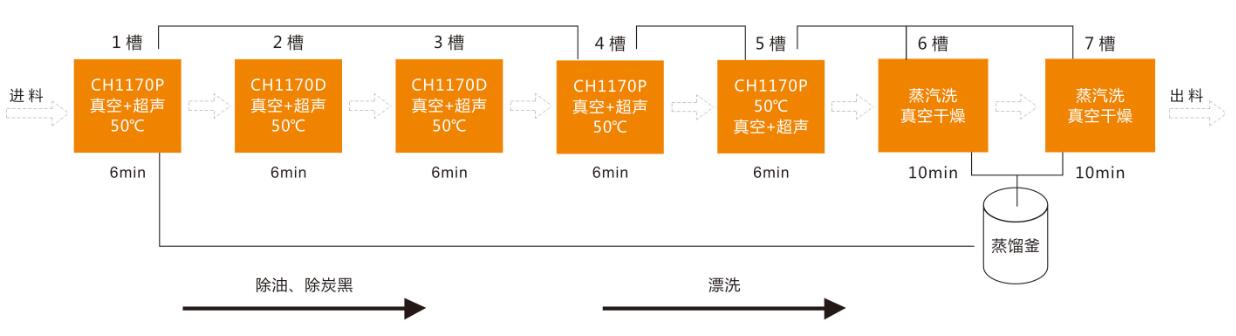

传统除蜡工艺难以符合要求越来越严的环保要求.三氯乙烯已限制使用,除蜡水COD值高,污水难以处理,排放量大;普通碳氢清洗剂无法去除抛光蜡。

图6 水镀线上除蜡清洗工艺

我们通过设计水镀线上除蜡清洗工艺,不用除蜡水,解决COD超标及污水排放问题;彻底清洗盲孔工件、清洗品质更稳定。

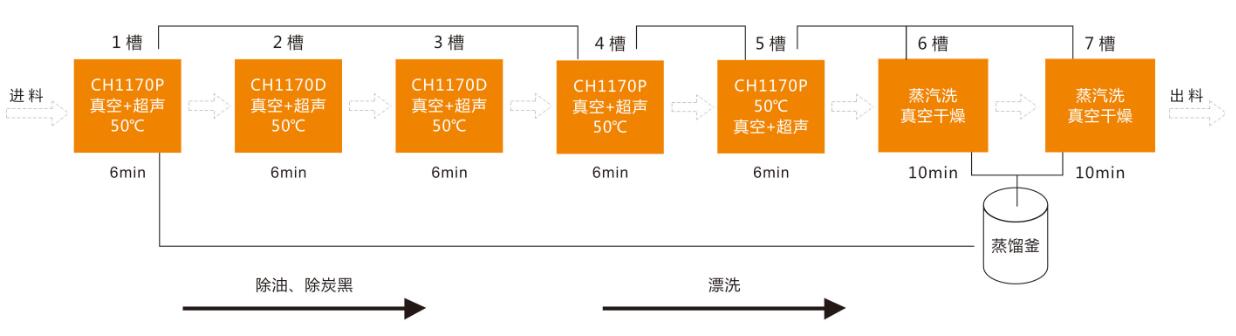

电池壳清洗替代水基清洗剂

传统动力电池壳水洗工艺,用水量巨大,污水处理费用高,排污量大,环保不达标.铝材、拉伸工艺、拉伸油污重;普通碳氢清洗剂无法去除炭黑.通过加入助溶剂和表面活性剂 ,提高了对拉伸油和碳黑的清洗力。

图7 电池壳清洗替代水基清洗剂工艺

上述的三个案例的分享说明了碳氢清洗剂通过技术创新,是能够替代除蜡水和水基清洗剂.这样类似的案例还有很多比如:除白灰、除指纹、提升表面张力等。

四、精密制造工业清洗的发展趋势

在严峻的环保形势下,工业清洗技术的创新研发必定是往环保、节能、高效方向进行.精密制造工业清洗中的无水清洗更符合当下环保要求,碳氢清洗则更符合精密制造的生产使用要求.无水清洗在工业清洗的未来具有良好的前景与广阔的市场,未来的环保执法只会越来越严,如果将来有更多业内人士加入碳氢清洗剂的技术研发,碳氢清洗则有机会成为无水清洗的代表品类。

文章来源:新球清洗,如需转载请注明出处。

- END -

更多详细的碳氢清洗工艺资讯,关注公众号:“新球碳氢清洗剂”

联系碳氢清洗客服:13532920288(微信同号)

上一条:手机行业的工业清洗增长点

下一条:国内各省市真空镀膜企业排行分析